Die Teile der Vecnum-Produkte sind zwar relativ klein, die Zerspanungsleistung aber doch beachtlich: Die Aluteile des freeQENCE-Vorbaus werden aus Rohlingen mit einem Anfangsgewicht von insgesamt zwei Kilogramm hergestellt, übrig bleiben am Ende 300 Gramm. Aktuell werden die freeQENCE-Teile aus dem Vollen gefräst. Bei steigenden Stückzahlen werden die Allgäuer sicherlich auf Schmiederohlinge umsteigen, die schon die grobe Form haben und weniger Zerspanung erfordern. Die Bearbeitung erfolgt auf einen Hundertstelmillimeter genau im Umschlag, also muss man in Isny pro Bearbeitungsseite innerhalb eines halben Hundertstel bleiben. Allerdings ist die Ungenauigkeit allein aufgrund der Erwärmung der Maschine bei der Bearbeitung im Bereich eines Hundertstels – die Spezialisten von Vecnum müssen also ständig messen und kompensieren.

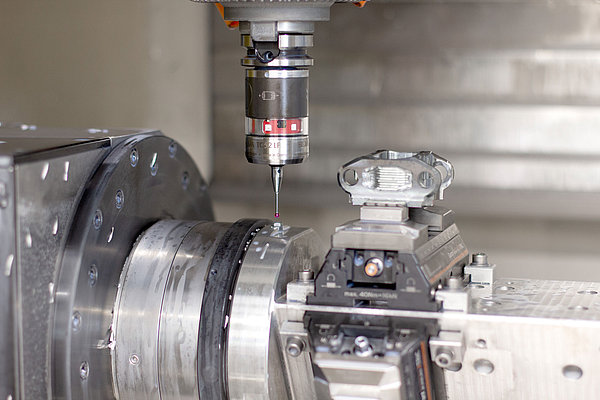

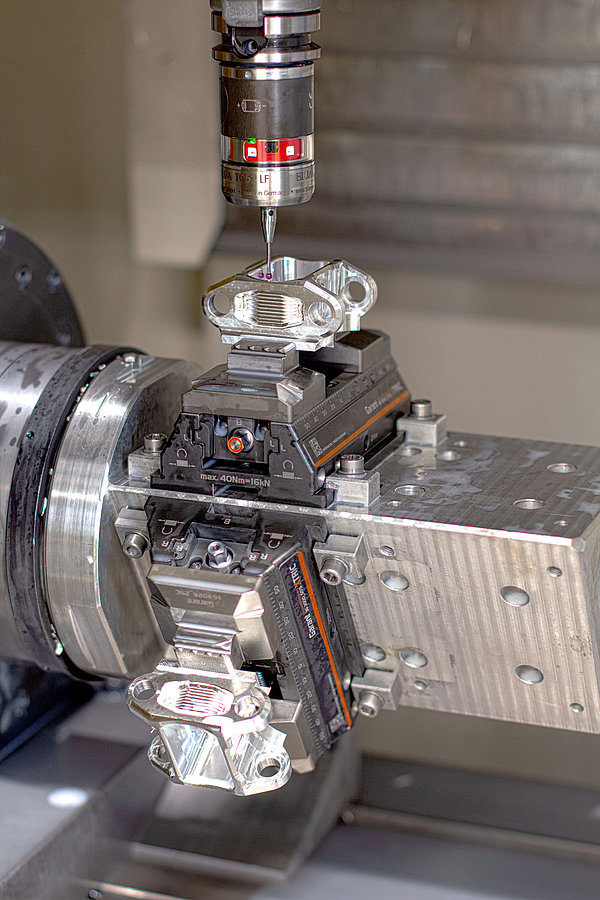

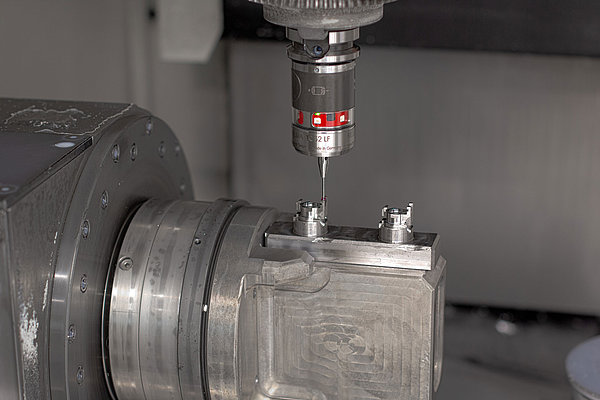

Die beiden Robodrill-Maschinen von FANUC in der Fertigung sind jeweils mit einem Messtaster vom Typ TC52 LF und einem Werkzeugtaster Z-Nano von BLUM ausgestattet. „Das Kürzel LF bedeutet ‚Low Force‘, der Taster arbeitet mit nur 0,65 N Messkraft beim Antasten in X/Y statt 2,3 N. Die reduzierte Messkraft ist vor allem bei Tasteinsätzen mit sehr kleinen Rubinkugeln oder filigranen Werkstücken von Vorteil“, erläutert Erhard Strobel, Vertriebsmitarbeiter von Blum-Novotest. „Hohe Präzision mit einer Wiederholgenauigkeit 0,3 µm 2 σ garantiert beim TC52 LF das multidirektionale BLUM-Messwerk. Wie alle Tastsysteme von BLUM verfügen auch die von Vecnum eingesetzten Systeme über eine Miniaturlichtschranke im Inneren, wodurch das Schaltsignal zur Messwerterfassung optoelektronisch und dadurch verschleißfrei generiert wird.“ Die Sattelstützen erhält Vecnum als fließgeschmiedete Rohlinge, die ovale Innenkontur und eine Nut sind da schon mit der Räumnadel bearbeitet. Die Innenkontur wird mit dem Messtaster TC52 LF gemessen, um dann die Außenkontur genau platziert herstellen zu können.

Automatisierte Messtechnik eliminiert Anwenderfehler

Bei anderen Teilen wie den Links des freeQENCE-Vorbaus nutzen die Allgäuer dreiseitige Aufspanntürme, auf denen die Spannvorrichtungen angebracht werden. Um die drei Bearbeitungsseiten des Turms zur Bearbeitung nach oben schwenken zu können, sind die Aufspanntürme an einer horizontalen Rundachse befestigt. Zum Wechsel zwischen erster und zweiter Spannung werden jeweils die Spanntürme getauscht. Damit Fehler durch den Anwender ausgeschlossen werden, tastet der BLUM-Messtaster den Spannturm ab und erkennt somit, welche Spannung sich auf der Maschine befindet.

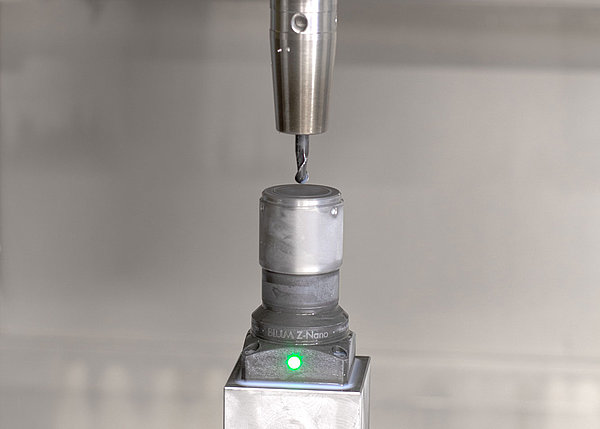

Die Z-Nano-Taster werden genutzt, um die Werkzeuglänge zu messen und beispielsweise die Längenänderung durch die Erwärmung der Maschine zu kompensieren. Bei empfindlichen Werkzeugen wie einem 0,8-Millimeter-Bohrer wird zudem eine Bruchkontrolle nach der Bearbeitung vorgenommen. Das funktioniert sehr schnell und zuverlässig, da das Messwerk des Werkzeugtasters aufgrund der kugelgelagerten Linearführung mit sehr geringen Messkräften arbeitet und auf das Werkzeug wirkende Querkräfte ausgeschlossen sind. „Ein Aha-Effekt ist das Einmessen von Messerköpfen mit dem Z-Nano Werkzeugtaster“, erklärt Entwickler und NC-Spezialist Matthias Wimmer. „Wir messen alle Schneiden und es zeigt sich – egal wie präzise das Werkzeug auf dem Papier ist –, dass einzelne Schneiden eben doch länger sind als andere und damit das Maß der bearbeiteten Fläche anders ist als gedacht. Hier ist das Messen im Prozess ein sehr wichtiger Faktor für eine hochpräzise Fertigung.“

Werkzeugtaster Z-Nano ermöglicht schnelle Temperaturkompensation

Umso mehr, weil Vecnum keine temperierte Werkhalle besitzt und nicht rund um die Uhr arbeitet. So sorgen die Außentemperaturen und die Erwärmung der Maschine durch das hohe Zerspanvolumen dafür, dass sich die Maschinengeometrie verändert. Um die nötigen Toleranzen an den Bauteilen sicherzustellen, setzt man in Isny trotz Temperaturkompensation zusätzlich auf die Messtechnik. Deshalb wird vor jeder Bearbeitung die Maschine neu eingemessen. Dies muss dann sehr schnell gehen – und da ist die Messung im Prozess durch nichts zu ersetzen. Vor allem, wenn die Messpunkte – wie mit den BLUM-Tastern möglich – mit einem Vorschub von zwei Metern pro Minute angefahren werden können. Von BLUM haben die Allgäuer erst kürzlich ein Update für den Messzyklus am Z-Nano bekommen. Der neue Zyklus spart einige Sekunden pro Messung, indem die Vorpositionierung, also das erste Anfahren des Werkzeugtasters, im Eilgang erfolgt. Das spart in der Masse einige Zeit, wenn beispielsweise beim Rüsten für einen neuen Bearbeitungsauftrag die Werkzeuge gewechselt und alle 21 Werkzeuge im Revolverkopf einmal durchgemessen werden.

Fahrräder sind heute Prestigeobjekte, daher spielt die Optik eine wesentliche Rolle. Die Oberflächenqualität ist deshalb sehr wichtig. "Wobei das nicht unbedingt ‚völlig glatt‘ bedeutet, sondern oft eine gewisse ‚Fräsoptik‘ gewünscht ist. Damit das gut aussieht, muss der Prozess funktionieren und der Faktor Mensch ausgeschlossen werden, um gleichbleibend gute Ergebnisse zu erzielen“, unterstreicht Marcell Maier. „Man hört ja auch immer wieder die Meinung, auf kleinen Bearbeitungszentren sei ein Messtaster überflüssig – ich glaube, das ist der völlig falsche Ansatz. Um durchgängig höchste Qualität fertigen zu können, ist das Messen im Prozess unverzichtbar.“

Marcell Maier verfügt aus seinem Berufsleben über viel Erfahrung und Wissen im Bereich der Werkzeugmaschinen. Zudem ist er mit seinem Ingenieurbüro nach wie vor in dieser Branche tätig. Er ist quasi mit Messtastern großgeworden und hat sich mit den Produkten verschiedener Hersteller auseinandergesetzt: „Die BLUM-Taster gefallen mir sehr gut, insbesondere die Messgenauigkeit ist extrem hoch. Daher sind wir mit Blum-Novotest als Partner sehr zufrieden, von den Produkten bis hin zur Betreuung.“ Auch das technische Prinzip der Messtaster von BLUM schätzt Marcell Maier: „Mich beeindruckt beispielsweise das shark360-Messwerk mit seiner integrierten Planverzahnung – das ist einfach eine gut durchdachte technische Lösung, die mir als Ingenieur imponiert. Dazu erfolgen die Messungen sehr schnell und das ganze Messsystem ist absolut zuverlässig – also genau richtig für unsere Anforderungen.“